电子气体,半导体行业重要原材料

电子气体简介

电子特种气体(简称电子特气)是特种气体的一个重要分支,是集成电路(IC)、平面显示器件(LCD、 LED、OLED)、太阳能电池等电子工业生产不可或缺的原材料。

通常半导体生产行业,将气体划分成常用气体和特殊气体两类。其中,常用气体指集中供给而且使 用非常多的气体,比如 N2、H2、O2、Ar、He 等。特种气体指半导体生产环节中,比如延伸、离子注进、 掺和、洗涤、遮掩膜形成过程中使用到一些化学气体,也就是气体类别中的电子气体,比如高纯度的 SiH4、 PH3、AsH3、B2H6、N2O、NH3、SF6、NF3、CF4、BCl3、BF3、HCl、Cl2 等,在 IC 生产环节中,使用 的电子气体有差不多有 100 多种,核心工段常见的在 30 种左右。正是这些气体通过不同的制程使硅片具 有半导体性能,它又决定了集成电路的性能、集成度、成品率。即使是某一种某一个特定杂质超标,都将 导致质量严重缺陷,严重时会因不合格气体的扩散,导致整个生产线被污染,乃至生产全面瘫痪。因此, 电子气体是电子制造过程关键基础材料,是名副其实的电子工业“血液”。

电子气体的原料主要为空气分离气体、石油化工和煤化工生产过程中产生的低纯度原料气、废气和 其它基础化工原料。主要原材料来源广泛,市场供应充足,较容易从相关原材料供应厂家获得。我国大型 炼钢企业以及化肥企业基本配备了空气分离设备,空分气体供应量大且价格稳定。电子特种气体对原料 气体的消耗量占石油化工和煤化工原料气产量的比例很小,稳定的石化和基础化工行业能向电子特种气 体行业提供充足的原材料。“十三五”规划对环境保护以及工业废气排放目标的进一步明确,上游行业的 供应将更为充足。气体容器因能长期使用,在电子气体成本中占比较低,价格波动对行业影响较小。

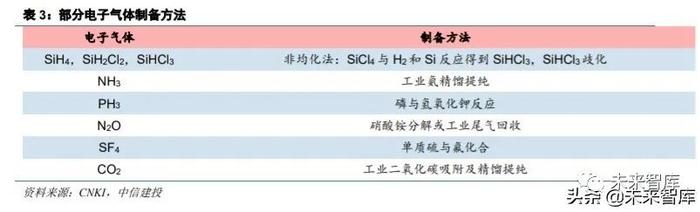

电子气体的分类及应用

电子气体种类繁多,在电子产品制作工艺中应用广泛。目前常用的电子气体纯气有 60 多种,混合气 有 80 多种。电子气体可分为纯气、高纯气和半导体特殊材料气体三大类。特殊材料气体主要用于外延、 掺杂和蚀刻等工艺;高纯气体主要用作稀释气和运载气。

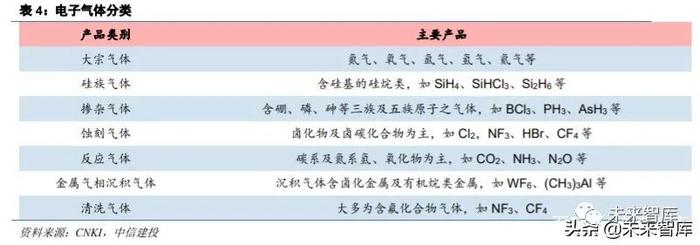

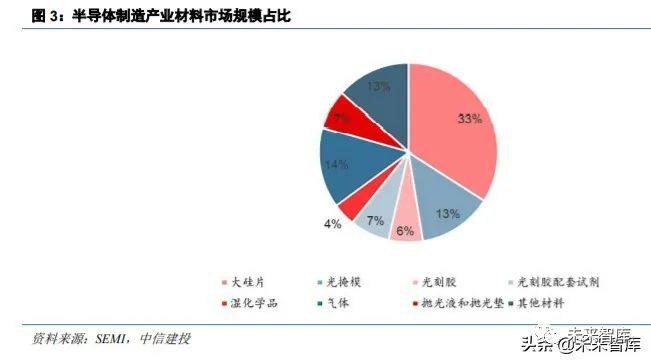

电子气体主要应用于半导体、平面显示、太阳能电池等领域,国内市场需求 80 亿元。根据中国工业 气体工业协会统计,2019 年国内电子特种气体需求达 80 亿元,其中集成电路用特种气体需求为 35 亿元, 平面显示用特种气体需求为 22 亿元,太阳能电池用需求为 8 亿元。

集成电路芯片的制造需要使用多种电子气体,包括硅烷等硅族气体、PH3 等掺杂气体、CF4 等蚀刻气 体、WF6 等金属气相沉积气体及其他反应气体和清洗气体等。在电子级硅的制备工艺中,涉及到的电子 气体包括 SiHCl3、SiCl4 等。在硅片表面通过化学气相沉积成膜(CVD)工艺中,主要涉及 SiH4、SiCl4、 WF6 等。在晶圆制程中部分工艺涉及气体刻蚀工艺的应用,也称干法刻蚀,涉及到的电子气体包括 CF4、 NF3、HBr 等,此类刻蚀气体用量相对较少,刻蚀过程中需与相关惰性气体 Ar、N2 等共同作用实现刻蚀 程度的均匀。掺杂工艺是将需要的杂质掺入特定的半导体区域中,以改变半导体电学性质,涉及到的电子 气体包括 B2H6、BF3 等三价气体和 PH3、AsH3 等五价气体。

平面显示行业用电子气体主要品种有硅烷等硅族气体、PH3 等掺杂气体和 SF6 等蚀刻气体。在薄膜 工序中,通过化学气相沉积在玻璃基板上沉积 SiO2、SiNx 等薄膜,使用的特种气体有 SiH4、PH3、NH3、 NF3 等。在干法刻蚀工艺中,在等离子气态氛围中选择性腐蚀基材。通常采用 SF6、HCl、Cl2 等气体。

太阳能电池可分为晶体硅太阳能电池和薄膜太阳能电池。在晶体硅电池片生产中,扩散工艺用到 POCl3 和 O2,减反射层等离子体增强化学气相沉积(PECVD)工艺用到 SiH4、NH3,刻蚀工艺用到 CF4。薄膜太阳能电池则在沉积透明导电膜工序中用到二乙基锌(DEZn)、B2H6,在非晶/微晶硅沉积工序中用 到硅烷等。

电子气体应用领域

半导体行业——电子气体最重要的下游应用

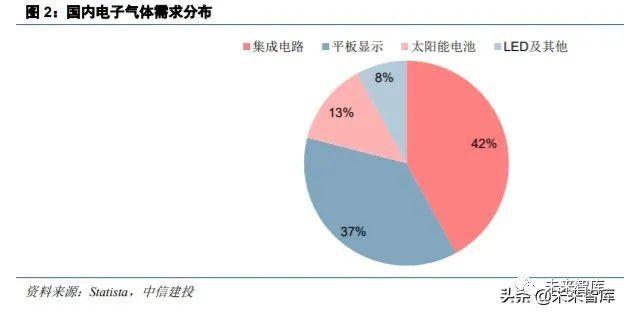

气体是晶圆制造中第二大耗材。根据 2018 年销售数据,制造材料中,硅晶圆作为半导体的原材料, 占比最大,达到 37%,销售额为 121 亿美元。电子气体由于在制造过程中使用的步骤较多,所以消耗量 远远高于其他材料,占比为 13%,销售额达到 43 亿美元。气体(包含高纯和混合气体)是晶圆制造中最 常用的制造材料,作为半导体材料中的核心原料,消耗金额是除硅晶圆之外的第一大材料。常常使用在光 刻、刻蚀、CVD/PVD 等步骤。特别是在集成电路制造环节,高纯大宗气体如 N2、H2、O2、Ar、He 等, 常常使用在高温热退火、保护气体、清洗气体等环节。高纯电子特种气体在制造环节使用较多,也是常说 的电子气体,比如离子注进、气相沉积、洗涤、遮掩膜形成过程中使用到一些化学气体,常见的有 SiH4、 PH3、AsH3、B2H6、N2O、NH3、SF6、NF3、CF4、BCl3、BF3、HCl、Cl2 等。在 IC 生产环节中,使用 的电子气体差不多有 100 多种,核心工段常见的在 40-50 种左右。

随着半导体集成电路技术的发展,对电子气体的纯度和质量也提出了越来越高的要求。电子气体的 纯度每提升一个数量级,对下游集成电路行业都会产生巨大影响。2014 年国家发布了《国家集成电路产 业发展推进纲要》并设立了集成电路产业投资基金,根据规划,我国集成电路销售额年均增速将保持在 20%左右,预计 2020 年将达到 8700 亿元。若半导体用电子气体保持同样稳定的增速,国内半导体用电子 气体市场将在 2020 年翻番。

中国大陆电子气体市场规模占比不断提升。据前瞻产业研究院的数据,中国电子特气的市场规模不 断增加,从 2014 年的 13.40 亿美元增长到了 2018 年的 20.04 亿美元,占全球的比重从 38.5%提升到 44.4%。未来随着产能的不断提升,比重也会随之增加。2020-2022 年是中国大陆晶圆厂投产高峰期,以长江存储, 长鑫存储等新兴晶圆厂和以 SMIC、华虹为代表的老牌晶圆厂正处于产能扩张期,未来 3 年将迎来密集投 产。以 12 寸等效产能计算,2019 年中国的大陆产能为 105 万片/月,我们预计至 2022 年大陆晶圆厂产能 增至 201 万片/月。据国内晶圆厂的建设速度和规划,预计 2022 年国内电子气体市场是 2019 年的两倍, 电子气体市场迎来高速发展期。根据 2019 年 20 亿美元的市场空间,预计 2022 年,中国大陆电子气体市 场空间将会接近 40 亿美元,实现市场规模翻倍。

平面显示用电子气体——TFT-LCD 快速发展将扩大电子气体市场空间

平面显示器种类较多,而其中 TFT-LCD 反应时间快、成像质量高,是目前应用最广泛的 LCD 技术。TFT-LCD 面板的制造过程主要可分为三个步骤:前段阵列工、中段成盒工序以及后段模块组装工序。电 子特气主要应用于前段阵列工序的成膜和干刻阶段,经过多次成膜工艺分别在基板上沉积 SiNx 非金属膜 以及栅电极、源漏电极和 ITO 等金属膜。中国大陆 TFT-LCD 面板产业迎来发展的黄金时代。2016 年, 全球 TFT-LCD 面板用电子气体市场超过 66 亿元,国内市场达到 22 亿元。近年来,全球液晶面板产能持 续从日本、韩国和台湾向中国大陆转移。随着韩国、台湾地区新建 LCD 产线速度减慢,京东方、华星光 电等国内厂商异军突起。随着 TFT-LCD 市场需求急剧增长,中央和地方政府对平面显示产业的大力推动, 各地纷纷投资兴建大型、高世代 TFT-LCD 面板项目,国内主要厂家 TFT-LCD 仍在快速扩产。目前液晶 面板的应用已经越来越趋向于向大尺寸、高清方向发展,而大尺寸液晶面板需要通过高世代产线切割。京 东方、华星光电、惠科集团等国内厂商纷纷布局高世代产线,对电子气体的需求也将大大增加。

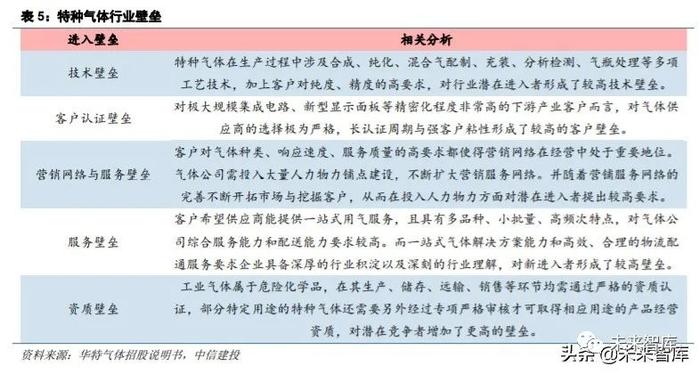

电子气体行业壁垒

电子气体应用广泛,对技术要求很高,对于气源及其供应系统有着苛刻的要求,属于典型的技术密集 型行业。其最难的行业壁垒体现在两大层次:1.技术壁垒;2.资质壁垒。

1.技术壁垒。电子气体的技术壁垒可以分为气体纯度壁垒与气体精度壁垒。就气体纯度而言,特种气 体纯化是气体制造的主要技术壁垒。在普通工业领域中,对于特种气体的纯度要求在 99.99%以内。但是 在电子级,特别是在半导体芯片制造领域,由于芯片制造技术已经发展到纳米级别,所以气体纯度也必须 在 ppt 级别以上。气体中的杂质含量过多,就会严重影响芯片良率和可靠性。电子气体的纯度要求也越来 越高,经常需要 6N 级(99.9999%)甚至更高的纯度,并且对电子气体质量的稳定性要求也越来越苛刻。10 纳米以下的先进制程对于杂质过滤的要求也越来越高,晶圆厂生产环境纯净度必须再度提升,才能确保 半导体晶圆不受污染,提升生产良率。从 28 纳米走到 7 纳米,产品的金属杂质要求须下降 100 倍,污染 粒子的体积也必须要缩小 4 倍,而随着制程走到 10 纳米以下,对于洁净度要求只会愈来愈严格,例如 28 纳米晶圆可能可以有 10 个污染粒子,但 7 纳米晶圆上只能有 1 个。采用先进制程的晶圆,其薄膜层非常 薄,对氧气十分敏感,很容易被氧化,因此对晶圆制作的特种气体需求更大,未来的 3/5 纳米已经进入原 子等级的尺度。所以,特种气体供应商能否提供更高纯度的气体是能否打入国际主流晶圆厂的关键条件。

就气体精度壁垒而言,准确控制不同气体的配比精度是另一壁垒;对于混配气体而言,配比的精度是 核心参数。气体混配是指根据不同需求,运用重量法、分压法、动态体积法等方法,将两种或两种以上组 分的气体按照特定比例混合,对配制过程的累计误差控制、配制精度、配制过程的杂质控制等均有极高要 求。随着产品组分的增加、配比精度的上升,常要求气体供应商能够对多种 ppm 乃至 ppb 级浓度的气体 组分进行精细操作,其配置过程难度与复杂程度也显著增大。特别是对于光刻气体而言,混合气体的精度 控制更加重要。光刻气体包含 Ar/F/Ne 混合气、Kr/Ne 混合气、Ar/Ne 混合气、Kr/F/Ne 混合气等。

2.资质壁垒。企业客户的资质认证较难,且时间很长。客户对气体供应商的选择均需经过审厂、产品 认证 2 轮严格的审核认证,其中光伏能源、光纤光缆领域的审核认证周期通常为 0.5-1 年,显示面板通常 为 1-2 年,集成电路领域的审核认证周期长达 2-3 年;另一方面,电子特气在下游制造过程中的成本占比 相对较低,但对电子产品性能影响较大,一旦质量出现问题,下游客户将会产生较大损失。为了保持气体 供应稳定,客户在与气体供应商建立合作关系后不会轻易更换气体供应商。

国内电子气体发展现状和未来发展空间

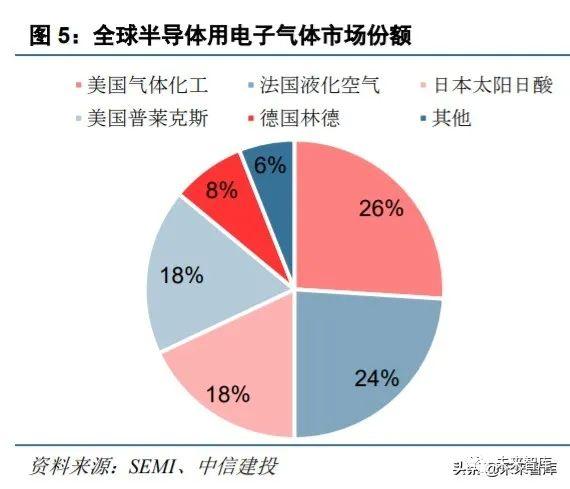

全球电子气体行业集中度高,寡头垄断明显

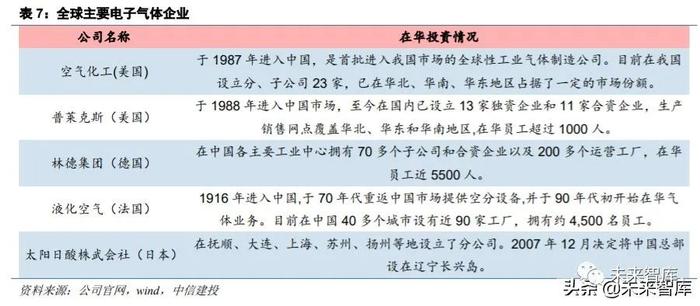

电子气体行业集中度很高,目前全球电子特气市场被几个发达国家的龙头企业垄断,国内企业面临 着激烈竞争的局面。从全球来看,提供特种电子气体的主要有美国气体化工、美国普莱克斯、日本昭和电 工、英国 BOC 公司(2006 年被林德收购)、德国林德公司(2018 年与美国普莱克斯合并)、法国液化空 气、日本大阳日酸公司等。全球特气市场美国空气化工、普莱克斯、法液空、大阳日酸和德国林德占据了 94%的份额;国内市场海外几大龙头企业也控制了 85%的份额,电子特气受制于人的局面亟待改变。

海外电子特气龙头公司拥有高于行业标准的公司标准。国际上电子气体普遍采用的标准为 SEMI 标 准(国际半导体装备和材料委员会标准),但国外几大气体公司均有自己的公司标准,这些标准突出了各 公司的技术水平特征,在产品纯度上较 SEMI 普遍高出 1-2 个数量级,在分析检测、包装物、使用方法、 应用技术说明等方面各有特点。一些公司在某些关键杂质(金属杂质、颗粒物杂质等)含量上只标明“需 与用户协商”,表明电子气体技术、市场竞争非常激烈,关键技术保密。

国内电子气体市场快速增长,外资企业占主导地位

随着半导体、平面显示产业链的转移,国内电子气体市场增速明显,远高于全球增速。美国普莱克 斯公司总裁曾讲到,中国将是世界最后的电子气体竞争疆场。目前,国内的电子气体市场主要由美国气体 化工、美国普莱克斯、日本昭和电工、英国 BOC(现为林德集团子公司)、法国液化空气和日本酸素 6 家公司所垄断,所占市场份额高达 85%。国内企业主要集中在中低端市场。

国产电子气体已开始占据一定的市场份额。经过多年发展,国内已有部分企业在部分产品方面攻克 技术难关,如四川科美特生产的 CF4 进入台积电 12 寸台南 28nm 晶圆加工生产线,金宏气体开发出 7N 电子级超纯氨打破国外气体公司对超纯氨垄断等,其他上市公司有雅克科技、巨化股份、NDGD 等。

经过 30 多年发展,我国半导体电子特气已经取得了不错成绩。中船重工 718 所、绿菱电子、广东华 特等均在 12 英寸晶圆用产品上取得了突破,并且实现了稳定的批量供应;四川科美特生产的 CF4 进入台 积电 12 寸台南 28nm 晶圆加工生产线。2018 年 5 月,中船重工 718 所举行二期项目开工仪式,2020 年全 部达产后,将年产高纯电子气体 2 万吨,三氟化氮、六氟化钨、六氟丁二烯和三氟甲基磺酸 4 个产品产 能将居世界第一。高纯硅烷方面,中宁硅业利用自产的高纯硅烷为原料,研究开发具有自主知识产权的低 温脱轻脱重、多级吸附以及晶硅成膜检测技术制备半导体级硅烷气体,在设备优化、精馏提纯以及成膜检 测等关键技术上实现了突破,具备半导体级硅烷气体的产业化生产能力。高纯四氟化硅方面,绿菱电子的 产品在 2018 年实现了给国内主要芯片生产企业的大规模供货。超纯氨方面,金宏气体开发出 7N 电子级 超纯氨打破国外气体公司对超纯氨垄断,目前超纯氨年产能 8500 吨,在国内超纯氨市场占有率超过 50%。

政策与需求双重推动,国内电子气体行业发展空间大

电子气体行业属于国家产业政策重点支持发展的高新技术产业之一。2009 年,国家科技部发布《国 家火炬计划优先发展技术领域》,将“专用气体”等内容列入其中。2016 年,科技部、财政部、国家税 务局联合发布《高新技术企业认定管理办法》,将“超净高纯试剂及特种(电子)气体”等列为国家重点 支持的高新技术领域。电子气体的半导体、平面显示、太阳能电池等下游应用领域也属于国家重点鼓励发 展的新兴产业,国家对下游产业的支持也将推动电子气体行业的发展。电子气体在集成电路、平面显示设 备、太阳能电池的生产中扮演着重要角色,随着下游产业的扩张,国内电子气体相关厂商迎来了良好的发 展机遇。电子气体的国产化是必然趋势。

与国外厂家相比,国内电子气体企业的优势主要表现在三个方面:(1)物流成本低,供货及时。部 分电子特气属于危险化学品,包装、运输有十分严格的规定,且进出口受相关国家管制(如砷烷等),导 致交货周期长,服务不及时,有时运输成本甚至高于气体本身价格。国内电子气体企业物流成本低,供货 及时。(2)产品价格具有明显优势。例如国内高纯气体平均价格只有国际市场价格的 60%,采用国产电 子气体可大幅降低下游半导体制造业成本。(3)国内企业自身实力的不断增强。经过多年发展,国内已 有部分企业在部分产品的研发上取得了突破,掌握了自主知识产权,打破了国外技术垄断,正逐步缩小与 国外企业的差距。技术差距与领军型企业的缺乏是当前国内电子气体行业面临的最大问题。

细分品种数量众多,高端品种进口替代需求强烈

含氟气体:传统品种陆续自主可控,先进工艺及环保气体逐步追赶

目前全球电子气体市场中含氟系列电子气体约占总量 30%左右。含氟电子气体是电子信息材料领域 特种电子气体的重要组成部分,主要用作清洗剂、蚀刻剂,也可用于掺杂剂、成膜材料等。典型的传统含 氟电子气体包括 CF4、C2F6、C3F8、C4F8、C4F6、CHF3、SF6、NF3 等,由于传统含氟气体大气寿命和 GWP (Global Warming Potential,全球变暖潜能值,指在 100 年的时间框架内,各种温室气体的温室效应对应 于相同效应的二氧化碳的质量)较高,对臭氧层破坏较大,在《京都议定书》框架内面临逐步减量甚至禁 用,开发新型、安全、环保的含氟电子气体已成为近年来国内外研究和产业化热点,目前新型低 GWP 含 氟气体主要包括 COF2、ClF3、F2 等。

除环保因素外,先进制程工艺也对刻蚀气体提出了越来越高的要求:在先进制程、高深宽比的工艺 制程中,通常使用不饱和全氟烯烃,如六氟丁二烯和八氟环戊烯替代传统的全氟烷烃及 NF3,因为六氟丁 二烯和八氟环戊烯刻蚀选择性、精确性及各向异性性能更为优异。

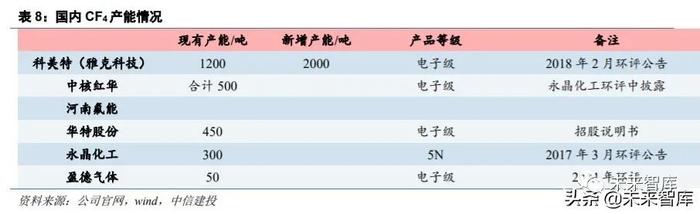

四氟甲烷(CF4)

四氟甲烷(CF4)是目前微电子工业中用量最大的等离子蚀刻气体,广泛用于硅、二氧化硅、氮化硅和 磷硅玻璃等材料的蚀刻,在电子器件表面清洗、太阳能电池的生产、激光技术、低温制冷、气体绝缘、泄 漏检测剂、控制宇宙火箭姿态、印刷电路生产中的去污剂、润滑剂及制动液等方面也有大量应用。由于它 的化学稳定性极强,CF4 还可用于金属冶炼和塑料行业等。当今超大规模集成电路所用电子气体的特点和 发展趋势是超纯、超净和多品种、多规模,各国为推动本国微电子工业的发展,越来越重视发展特种电子 气体的生产技术。CF4 以其相对低廉的价格长期占据着蚀刻气体的市场,因此具有广阔的发展潜力。

国内生产电子级 CF4 的生产厂家主要包括雅克科技子公司科美特、中核红华、河南氟能、华特股份及 永晶化工,科美特现有产能 1200 吨,为国内龙头,另有 2000 吨扩产计划于 2018 年 2 月环评公告。

六氟乙烷(C2F6)

六氟乙烷在半导体与微电子工业中用作等离子蚀刻气体、器件表面清洗剂,还可用于光纤生产与低 温制冷。因其具有无毒无臭、高稳定性而被广泛应用在半导体制造过程中,例如作为蚀刻剂、化学气相沉 积(CVD)后的清洗气体,在等离子工艺中作为二氧化硅和磷硅玻璃的干蚀气体。近年来,随着半导体行业 的迅猛发展,对电子特气的纯度要求越来越高,而六氟乙烷由于具有边缘侧向侵蚀现象极微、高蚀刻率及 高精确性的优点,解决了常规湿法腐蚀不能满足 0.18-0.25μm 的深亚微米集成电路高精度细线蚀刻的问 题,可以极好地满足此类线宽较小的制程的要求。在以 SiH4 为基础的各种 CVD 制程中,六氟乙烷作为清 洗气体,与甲烷相比具有排放性低、气体利用率高、反应室清洁率和设备产出率高等特点。高纯六氟乙烷 是超大规模集成电路所必需的介质,对半导体行业的发展起着重要的作用。

目前六氟乙烷的制备有多种工艺路线方法,主要包括:电化学氟化法、热解法、金属氟化物氟化法、 氟化氢催化氟化法、直接氟化法。①电化学氟化法:乙炔、乙烯或乙烷在电解条件下氟化。②热解法:通 过四氟乙烯和 CO2之间的热分解反应制备。③金属氟化物氟化法:如乙炔、乙烯和乙烷与金属氟化物(CoF3、 MnF3、AgF2)进行反应。④氟化氢催化氟化法:催化剂存在下氟化全卤代乙烷化合物(C2FxCly)。⑤直接氟 化法:活性炭、乙炔、乙烷和五氟乙烷等气体直接与氟气反应。

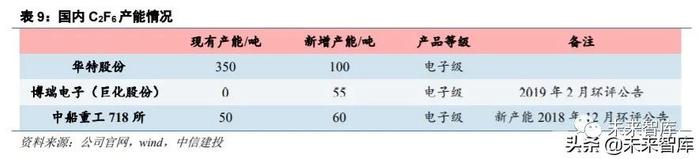

目前国内半导体级六氟乙烷生产商主要包括华特股份和中船重工 718 所,两者现有产能分别为 350、 50 吨,新增产能分别为 100 和 60 吨,其中华特股份新增产能为科创板募投项目,中船重工 718 所新增产 能于 2018 年 12 月环评公告。此外,华安新材料具备六氟乙烷产能 300 吨,但主要为制冷剂产品。此外 巨化股份参股公司博瑞电子拟建 55 吨六氟乙烷产能。

三氟化氮(NF3)

三氟化氮在半导体工业中主要用于化学气相淀积(CVD)装置的清洗。三氟化氮可以单独或与其它 气体组合,用作等离子体工艺的蚀刻气体,例如,NF3、NF3/Ar、NF3/He 用于硅化合物 MoSi2 的蚀刻;NF3/CCl4、NF3/HCl 既用于 MoSi2 的蚀刻,也用于 NbSi2 的蚀刻。

据 NDGD 公告,国内 NF3 需求将由 2017 年的 4853 吨增至 2021 年的 15800 吨,未来 3 年国内 NF3 市场需求复合增速将为 29%左右。

当前国内 NF3 厂商扩产计划主要集中在 718 所旗下派瑞特气、晓星新材料、昊华科技下属黎明院及 雅克科技子公司科美特。

六氟化硫(SF6)

作为重要的含氟气体材料,六氟化硫被广泛应用于电力设备行业、半导体制造业、冷冻工业、有色 金属冶烁、航空航天、医疗(X 光机、激光机)、气象(示踪分析)、化工等多个行业和领域。由于六氟 化硫具有优良的绝缘性能和减弧能力,工业级六氟化硫广泛应用于电力设备中的输配电及控制设备行业, 包括气体绝缘开关设备、断路器、高压变压器、绝缘输电管线、高压开关、气封闭组合电容器、互感器等, 是继第一代空气、第二代油之后的第三代绝缘介质。而电子级六氟化硫则主要应用于半导体及面板晶示 器件生产工艺中的蚀刻与清洗,具有用量少、纯度高、对生产及使用环境洁净度要求高和产品更新换代快 等特点,国内仅有少数厂家具备生产能力。

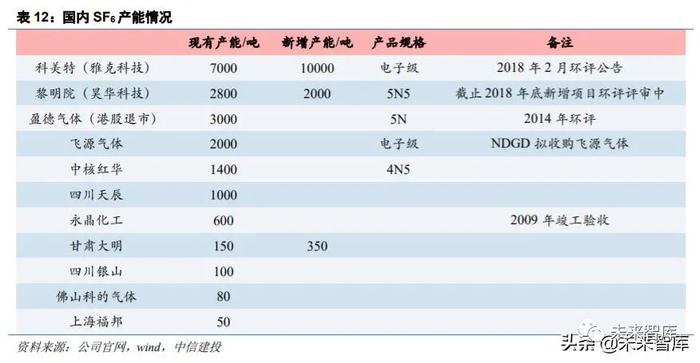

雅克科技子公司科美特为国内六氟化硫龙头,现具备六氟化硫产能 7000 吨。2018 年 2 月公司公告 扩产项目环评,拟新增 10000 吨电子级 SF6 和 2000 吨 CF4 产能,扩产完成后公司将进一步巩固在国内的龙头地位。除科美特外,上市公司昊华科技下属黎明院具备六氟化硫产能 2800 吨,新增 2000 吨产能在 2018 年底时尚处于环评评审阶段。

六氟化钨(WF6)

六氟化钨(WF6)是目前钨的氟化物中唯一稳定并被工业化生产的品种。它的主要用途是在电子工 业中作为金属钨化学气相沉积(CVD)工艺的原材料,特别是用它制成的 WSi2 可用作大规模集成电路 (LSI)中的配线材料。另外还可以作为半导体电极的原材料、氟化剂、聚合催化剂及光学材料的原料等。

随着电子工业的不断发展,世界各大公司自 20 世纪 90 年代末纷纷扩大了 WF6 的产能。电子工业产 品精密度极高的特点对于作为原材料的 WF6 的纯度提出了很高的要求,一般要求纯度达到 99.99%,部分 半导体行业要求的纯度更高。

当前国内 WF6 生产商主要包括 718 所旗下派瑞特气、韩国厚成子公司南通厚成,后续派瑞特气及博 瑞中硝有扩产计划。

八氟丙烷(C3F8)

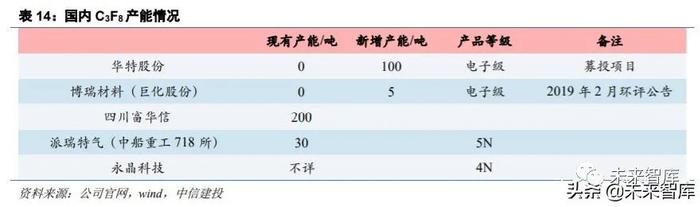

八氟丙烷(C3F8,又称全氟丙烷、R218)是一种稳定性好的全氟化合物,标准状态下为无色气体,在水 和有机物中溶解度都很小。在半导体工业中,八氟丙烷与氧气的混合气用作等离子蚀刻材料,会选择性 地与硅片的金属基质作用。随着电子工业的迅速发展,高纯八氟丙烷的需求量日益增加,并且由于对刻蚀 精度的要求越来越精细,相应地对其纯度要求也越来越高,现阶段,市场上高纯八氟丙烷电子气体的纯度 大于 99.999%。此外,近年来八氟丙烷在医学界的用途得到了新的发展,主要用于声学超声造影,八氟丙 烷微气泡能有效地反射声波及用于增强超声讯号回散射,它在血管内有足够的停留时间,能作为一种血 球示踪剂,反映器官的血流灌注情况,而不干扰血流动力学。另外,八氟丙烷还可用作深冷制冷和热交换 器的传热介质。当前国内八氟丙烷主要生产商为 718 所旗下派瑞特气及核工业理化工程研究员参股公司 四川富华信,两者分别具备产能 30 吨和 200 吨。此外华特股份拟募投上马 100 吨八氟丙烷产能。

八氟环丁烷

(C4F8) 八氟环丁烷化学性能稳定、无毒无害、温室效应潜能(GWP)值低、消耗臭氧指数(ODP)值为零, 是一种绿色环保型特种气体。八氟环丁烷应用广泛,近年来被大量用作制冷剂代替禁用的氯氟烃类化合 物,此外也常用于气体绝缘介质、溶剂、喷雾剂、发泡剂、大规模电路蚀刻剂、热泵工作流体以及生产 C2F4 和 C3F6 单体的原料等。高纯八氟环丁烷(5N 以上)用于超大规模集成电路蚀刻剂和清洗剂。针对 八氟环丁烷的制备和纯化,国外研究起步较早,如美国杜邦公司、日本大金工业株式会社、日本昭和电工 株式会社、日本旭硝子公司、俄罗斯基洛夫工厂等均已实现工业化生产。近年来我国化学、电子等工业迅 速发展,八氟环丁烷的需求量逐年上升,其制备及纯化工艺研究受到了更多的关注,应用前景十分广阔。

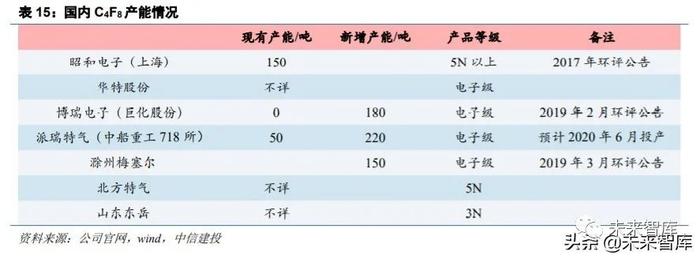

当前我国八氟环丁烷主要生产商包括昭和电子(上海)、派瑞特气(718 所)、华特股份和保定北方 特气,昭和电子和派瑞特气分别具备八氟环丁烷产能 150 吨和 50 吨,派瑞特气有 220 吨的扩产计划,预 计 2020 年 6 月投产。华特股份在招股说明书中并未将八氟环丁烷作为主产品披露,产能规模应当并不大;保定北方特气并非上市公司,具体产能未披露。

氧化亚氮(N2O,笑气):随着半导体、显示需求增大,用量激增

氧化亚氮气体,俗称笑气,分子式 N2O。高纯氧化亚氮气体主要应用于半导体、LCD、OLED 制造过 程中氧化、化学气相沉积(CVD 沉积氮化硅的氮源)等工艺流程中。随着半导体芯片和液晶显示面板市 场需求的增加,作为重要气体材料的氧化亚氮的用量也将逐年增长。

2017 年国内 N2O 市场供应不足需求陡增,导致价格飙升。供给方面,国内某回收笑气的企业因原料 尾气的供给与需求发生突变,叠加美国笑气工厂出现意外事故等综合因素,导致市场 N2O 供应严重不足;需求方面,得益于国内液晶产业的迅猛发展,2017 年 TFT-LCD 对 N2O 的需求大幅增加。供需失衡最终 导致年内 N2O 价格的暴涨。

硅烷:用于制作太阳能电池、光导纤维和光电传感器

硅烷在半导体工业中主要用于制作高纯多晶硅、通过气相淀积制作二氧化硅薄膜、氮化硅薄膜、多晶 硅隔离层、多晶硅欧姆接触层和异质或同质硅外延生长原料、以及离子注入源和激光介质等,还可用于制 作太阳能电池、光导纤维和光电传感器等。

在半导体生产工艺中,硅烷是 PECVD、LPCVD 成膜工艺中极其重要的关键“源”性气体。除半导 体用途外,硅烷在 LED、TFT-LCD 的制造中也是重要原材料。我国硅烷产品曾经严重依赖进口,河南首 山硅烷(现硅烷科技)实现国产化后,彻底改写和平衡了国内硅烷的供给结构和价格。当前我国国产硅烷 能够完全满足光伏太阳能、液晶显示器、LED 等领域的质量要求,但对于一些质量要求更高的芯片制造 用户而言,国产硅烷在纯化、检测等环节仍需要努力。同时随着晶圆尺寸变大,线宽变小的发展趋势,与 之协同发展的源性材料的气体品质也应超前进步。

国内电子级硅烷主要生产商包括硅烷科技(新三板挂牌)、中宁硅业(多氟多子公司)、天宏瑞科(陕 西有色天宏与美国 REC 合资)等,兴洋科技、中能硅业等厂商自配多晶硅产能,主要产品以光伏等领域 应用为主。

硅烷科技通过与上海交通大学、ZGHX 赛鼎工程公司联合研发,于 2014 年 9 月建成一期年产 600 吨 ZSN 法高纯硅烷生产线,2015 年下半年转入正式生产,产品纯度可达 8N 级,成功打破进口垄断。

乙硅烷

由于乙硅烷有别于硅烷的特殊化学特性(易分解),在 PECVD、LPCVD 制造工艺中其成膜温度比硅烷 低很多、成膜速率快、膜质量平滑均匀,乙硅烷分子中含硅量比硅烷高许多,因此,未来乙硅烷将会有广 阔的使用空间,目前许多芯片厂开始尝试使用含一定浓度的 SiH4-Si2H6 混合气体。日本三井东亚化学、昭 和电工株式会社等公司早在 20 世纪 80 年代就兴建百公斤级乙硅烷生产线,美国 VoltaixInc 甚至还拥有丙硅烷产品。台湾特品化学公司 2013 年也开始回收并提纯乙硅烷产品,产能规模较大,有望成为全球主 要的乙硅烷和丙硅烷供应商之一。2018 年中美晶 9.9 亿元收购台特化 30.93%股权。

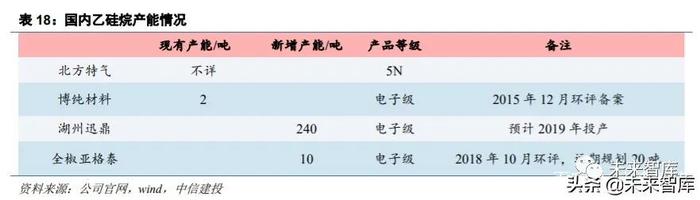

国内方面,当前北方特气和华特股份均有乙硅烷产品出售,但华特股份自身不具备硅烷产线,应为外 购原料气充装出售。其他厂商中,浙江湖州迅鼎半导体材料公司布局有 2000 吨甲硅烷、240 吨乙硅烷产 能,2016 年开建,预计 2019 年投产;全椒亚格泰也布局有 200 吨甲硅烷、20 吨乙硅烷产能,其中一期 100 吨甲硅烷、10 吨乙硅烷于 2018 年 10 月环评公告。

科研方面,浙江大学余京松教授在国内比较早的研究乙硅烷,并在此品种的研究上有一定的造诣,发 表过《乙硅烷制备方法解析》等相关文章及专利,应为国内相关企业的可靠技术合作方。

磷烷、砷烷:管制及禁运背景下国产化需求强烈

磷烷、砷烷的性质、制备方法及在半导体工业中的作用均较为类似,生产商大多也相同,因此合并 讨论。磷烷、砷烷均为半导体工艺中非常重要的电子气体,多用于离子注入、掺杂等工艺中。其中的磷烷 是半导体器件制造中的重要 N 型掺杂源,同时磷烷还用于多晶硅化学气相沉淀、外延 GaP 材料、离子注 入工艺、MOCVD 工艺、磷硅玻璃钝化膜制备等工艺中。砷烷主要用于外延硅的 N 型掺杂、硅中的 N 型 扩散、离子注入、生长砷化镓和磷砷化镓,以及与 IIIA/VA 族元素形成半导体化合物等。此外,AsH3 在 光电子、太阳能电池和微波装置中也有极为重要的应用。由于砷烷半导体工艺中的重要材料,迄今为止又 尚无代用品,多年来国外一直对我国进口砷烷进行管制及禁运,对我国国家安全及经济发展构成威胁,所 以,生产出中国制造的高纯砷烷意义重大并十分迫切。

由于磷烷、砷烷易燃易爆剧毒,国内从事砷烷生产的厂商并不多,目前来看主要为 NDGD。NDGD 子公司全椒 NDGD 于 2013 年成立,现已具备 35 吨高纯磷烷、15 吨高纯砷烷产能,2018 年 5 月公司环 评备案扩产项目,分 2 期执行,其中一期 17.5 吨磷烷,二期 17.5 吨磷烷+15 吨砷烷。华特股份募投项目 中包括 10 吨磷烷和 10 吨砷烷产能,但磷烷为外购其他企业副产磷烷后纯化,砷烷为采购充装性质,其 本身并不合成磷烷、砷烷。

(乙)硼烷

通常所说的硼烷指乙硼烷,其在半导体工业中用作气态杂质源、离子注入和硼掺杂氧化扩散的掺杂 剂,主要用做 P-型半导体芯片生产中的掺杂剂。亦可作为火箭和导弹使用的一种高能燃料。美国的 Voltaix, Inc.(已被法液空收购)是包括电子乙硼烷在内的世界烷类气体领跑者,每年生产大量的乙硼烷混合气体并 销往世界各地。由于纯乙硼烷化学性质不稳定极易发生反应,从海外运输十分不便,因此乙硼烷的国产化 非常关键。我国河北的保定北方特种气体有限公司通过不断的努力,进行技术改造与提升,已经实现高纯 乙硼烷的量产,他们生产高纯度瓶装乙硼烷及其含乙硼烷混合气体,经过许多国内外认证考核,使用效果 良好。北方特气已经成为我国境内半导体用乙硼烷主要供应源。

除北方特气外,荆州太和气体具备乙硼烷产能 100kg,2019 年 4 月环评扩产 3 吨,当前处于环评公 示阶段。华特股份募投项目中包含 3 万吨乙硼烷产能,但为仓储经营项目,华特本身不生产乙硼烷。

NDGD:国内磷烷、砷烷龙头,收购飞源气体布局氟系电子特气

NDGD 是我国 MO 源龙头企业,现以延伸业务范围至电子特气和光刻胶。NDGD 是从事高纯金属有 机化合物(MO 源)的研究、生产和销售的高新技术企业。NDGD 是全球主要的 MO 源生产商,其在全 球的市场占有率超过了 30%。除了 MO 源领域,NDGD 通过设立子公司全椒 NDGD 材料有限公司新增电 子特气业务,生产作为半导体芯片制备中主要支撑材料的高纯磷烷、砷烷等特种气体,在 IC 行业已实现 产品快速替代进口,成为公司新的利润增长点。公司主营 MO 源和电子特气业务,2019 半年报特气业务 营收占比 33%,毛利占比 44%,毛利率 61%,为公司毛利率最高的业务板块。2019 半年报公司实现营收 1.39 亿元,同比增长 10%;实现归母净利 0.26 亿元,同比下滑 9%。

公司现有特气业务主要为磷烷和砷烷。目前,砷烷、磷烷已经成功量产并供应多家客户。2018 年公 司高纯磷烷产能约为 35 吨,砷烷产能 15 吨。2019 年 1 月公司磷烷、砷烷扩产项目获环评批复,一期项 目将扩产 17.5 吨磷烷,二期将再扩产 17.5 吨磷烷+15 吨砷烷。2019 年 12 月,NDGD 宣布通过现金收购 及增资方式取得山东飞源气体有限公司 57.97%股权,飞源气体具备 NF3 产能 1000 吨、SF6 产能 2000 吨。2018 年及 2019 年初至 7 月 11 日,飞源气体分别实现营收 1.08、0.82 亿元,净利润-0.20、-0.10 亿元,截 止 7 月 11 日公司净资产 0.12 亿元,飞源气体全部股权评估价 2.16 亿元。

其他气体汇总

三氯化硼

高纯三氯化硼主要用于 IC 制造工艺中技术要求很高、对电路成品率影响很大的化学气相淀积(CVD) 成膜过程和等离子干法刻蚀过程,会对 IC 产品的品质带来很关键的作用,并且不能使用其他电子气体进 行取代。它的杂质含量和纯度直接影响 IC、电子元器件的质量、性能、技术指标和成品率。为保证 IC 产 品的质量和可靠性,对工艺配套原料气提出很高的要求,要求三氯化硼纯度必须在 99.999%(5N)以上。

2016 年以前我国尚不具备 5N 以上高纯三氯化硼气体的生产能力,完全依靠从美、英、日等国的几 家大公司进口。进口产品不但价格昂贵、订购周期长,而且由于涉及敏感用途受到一定的限制和制约。因 此,迫切需要通过国内自主创新,研制开发 5N 以上的高纯三氯化硼,并形成批量稳定供应能力,满足电 子元器件老品和在研新品的使用要求,从根本上解决关键配套材料高纯三氯化硼依赖进口、受制于人的 被动局面。国际上只有美国空气产品公司、美国普莱克斯公司、英国 BOC 公司等几大国外气体公司有能 力生产和供应纯度 5N 以上的高纯三氯化硼气体。

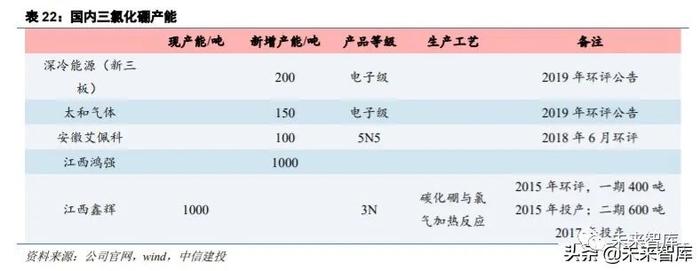

截止 2018 年底我国开展三氯化硼提纯生产的单位至少有 3 家,同时还有许多公司处在项目研发论证 中,由于三氯化硼粗品合成技术成熟,且在合成中使用了剧毒化学品氯气,因此电子级三氯化硼厂商大都 采用外购粗产品提纯的路线,厂商本身不合成三氯化硼。2019 年新三板挂牌公司深冷能源和湖北荆州太 和气体分别上马了 200 吨和 150 吨电子级三氯化硼产能。

三氟化硼

高纯三氟化硼是硅和锗外延、扩散和离子注入过程的 P 型掺杂源,也可用作等离子刻蚀气体。高纯 BF3 作为硼掺杂剂用于硅离子布植方面,生产出的芯片具有高集成、高密度的特点,并且体积更小、性能 更佳。

值得注意的是现代 IC 生产线对三氟化硼有了新的要求:三氟化硼中的同位素 11B 的丰度值要达到一 定的值,众所周知同位素分离技术难度较大,我国在此领域还存在许多技术需要攻关,目前国内此领域尚 未见产业化。

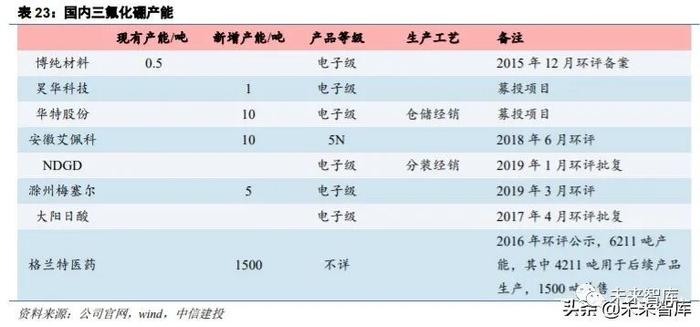

目前国内确定性的规划有电子级三氟化硼产能的仅有福建博纯材料和昊华科技旗下光明院,博纯材 料在 2015 年 12 月备案的超精准电子混合气体项目中包含 0.5 吨三氟化硼产能;昊华科技募投项目中包 括 1 吨产能,此前光明院也已经开展相关中试项目。华特股份募投项目也布局有 10 吨三氟化硼产能,但 为仓储经销性质,本身不从事生产;NDGD 情况与华特股份类似。日本大阳日酸在扬州化工园区布局有 240 吨电子化学品产能,其中包含三氟化硼产品,该项目于 2017 年 4 月获环评批复。总体来看,我国三 氟化硼生产企业与海外厂商差距较大,电子级尚未形成大规模产能,且在 11B 同位素分离方面距产业化 尚有距离,短时间内或仍将依赖海外供应。

锗烷

半导体工艺中,锗烷作为化学气相沉积硅-锗膜的前体,主要用于制造电子器件,如集成电路、光电 器件,特别是制备异质结二极晶体管。在异质结二极晶体管(HBT)中,薄硅锗层作为二极晶体管的基底生 长在硅片上,与传统的硅二极晶体管相比,硅-锗 HBT 在速度、响应频率和增益上具有明显的优势,其 速度和频率响应可以与更昂贵的镓-砷 HBT 相比。此外,锗烷也是太阳能电池的重要前驱气体。

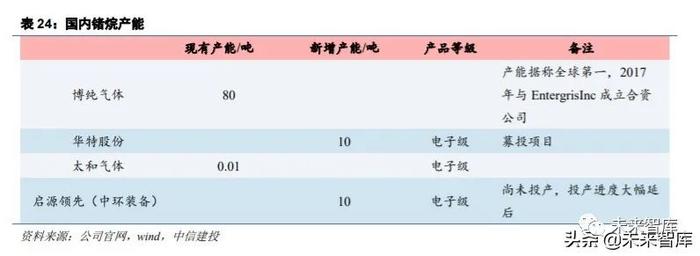

2016 年以前我国高纯锗烷基本完全依赖进口,彼时全球 90%以上的锗烷市场由美国 Voltaix 公司(已 被法液空收购)垄断,进口价格高达每吨数千万人民币,并常常因国际形势紧张和变化而受到阻碍。2016 年位于福建泉州永春县的博纯材料打破了锗烷的进口垄断,当前其高纯锗烷产能据称已经达到全球第一, 在薄膜太阳能领域其产品市占率很高,获得了极高的市场回报。2017 年 8 月 15 日,福建博纯同美国半导 体材料生产和经销商 EntergrisInc 携手在福建泉州成立合资公司,目标直指中国半导体高端市场,早在 2016 年博纯就代工 EntergrisInc 产品,据了解 EntergrisInc 在芯片制造工艺中具有垄断性专利产品 SDS。从代工到现在的实质性的合作生产,在当下良好的市场背景下,该公司的合作无疑前途无量,其产品的竞 争力值得关注。

当前国内已有或规划有锗烷产能的公司主要包括博纯气体、华特股份、太和气体及中环装备参股公 司启源领先,其中博纯气体为国内龙头。华特股份在募投项目中布局有 10 吨锗烷产能,且此前已有相关 技术储备,公开资料可见专利及锗烷相关论文发表。荆州太和气体锗烷产能 100kg,规模较小,而中环装 备参股公司启源领先早在 2012 年就布局锗烷、磷烷、砷烷产能,至今未投产。

硒化氢

硒化氢是生产半导体材料的重要原材料和还原气,能够在半导体表面形成 P-N 结构保护层和隔离层, 还可用作掺杂气体。此外,高纯硒化氢在尖端国防和航空航天等领域有着非常重要的用途。2010 年以前 我国硒化氢产品完全依赖国外进口,且全球仅有美国空气化工产品(AP&C)能够生产,2010 年产品年 销售额 5 亿美元,且供不应求,并对我国禁运。2010 年湖北荆州太和气体医疗和光电子特种气体项目的 投产打破了我国硒化氢的进口垄断,现太和气体硒化氢产能为 3 吨。华特股份在科创板上市募投项目中 布局有 40 吨硒化氢产能;昊华科技旗下光明院研发生产基地项目包含硒化氢产能 20 吨。

羰基硫

羰基硫近年来广泛应用于线路微细化的蚀刻领域,它在干蚀刻中的蚀刻效果十分明显,备受关注。日本关东化学、大阳日酸等公司于 2011 年投放市场,大阳日酸在川崎开展 COS 的净化与灌装。日本市 面上有工业级 COS 瓶装原料,这为 COS 的净化提供了便利的条件。COS 一般采用单质硫与 CO 反应合 成:S+CO→COS。羰基硫的干法合成与硫化氢、硒化氢的干法合成极其相似,但也存在少许区别:COS 的合成需要 FeS2、Na2S、NiS、CaSO4 等含硫金属化合物作为催化剂。随后通过吸附、精馏可以得到高 纯度半导体级别 COS。国内目前开展羰基硫工业化合成的仅有荆州太和气体,其在 2019 年 7 月公告的 653 吨特种气体项目中布局有 70 吨羰基硫产能